对于风力发电机技术的设计者和制造商来说,扭矩是一个重要的变量。扭矩数据在评估风力发电机部件(如轴承、齿轮和制动系统)时尤其重要。通过提供转子输出轴产生的真实机械功率,扭矩可用于确定系统的真实效率:输入机械能与输出电能比。

为了收集扭矩数据,将可粘接的应变片传感器应用于轴上。应变片是一个惠斯通电桥电路,当轴在负载下旋转时,它会根据轴表面的形变来改变电阻。基于轴的物理特性,这种形变(应变)和产生的机械功率(扭矩)之间的关系在弹性区域内是线性的。从旋转轴收集应变数据,最佳方法是通过遥测系统,该系统从应变片读取模拟信号然后用数字信号传输到固定接收器,该接收器将会收集这些数据用于分析或用于实时过程控制。

Binsfeld Engineering Inc.制造的TorqueTrak Revolution系统使用感应供电和无线数据传输持续提供扭矩、功率(hp 或 kW)、RPM 和旋转方向数据。它已在风电行业中有许多成功应用,经过数月或数年的有意义的验证,风力发电机的典型使用寿命目标是 20 年,

设计验证

我们的一位客户对其专利垂直风力发电机的放大设计进行了18个月的测试。 正在评估的25-100 kW发电机具有独特的固定定子,可将风汇集并加速进入转子叶片。他们说“定子和转子设计的强大而独特的组合使发电机能够在6级和7级风速 (25-30 m/s) 下运行,而大多数发电机在25 m/s的速度停止。”我们的客户补充说,他们一直在使用TorqueTrak Revolution来获取扭矩数据,来用于可公布的功率曲线。这些数据验证了由1:12比例风洞原型开发的全尺寸模型。他们还计划使用这些结果来放大到0.25-1 MW范围内的设计,并缩小到1-5 kW范围内的设计。

TMA 25 KW 立式风力发电机

国家可再生能源实验室还将TorqueTrak Revolution指定为150多个传感器之一,这些传感器被用来获得大多数大型发电机设计中通用的齿轮箱上所有运动和负载的特征。能源部、风力发电机原始设备制造商、动力传动系统部件和润滑供应商以及发电机所有者和运营商之间的合作目标是开发整个系统的完整数学模型,可在公共领域使用,以验证改进的变速箱设计。1

正在建造两个600-750 kW范围的齿轮箱,并为了研究这个齿轮箱配备仪器。一个将在国家风能技术中心的2.5 MW测功机上运行,另一个将在位于科罗拉多州的Ponnequin风场的发电机上运行。TorqueTrak Revolution可用于研究轴高转速时制动的扭矩负载。有时——我们的客户发现发电机可能会在短时间内承载扭矩。

试验台

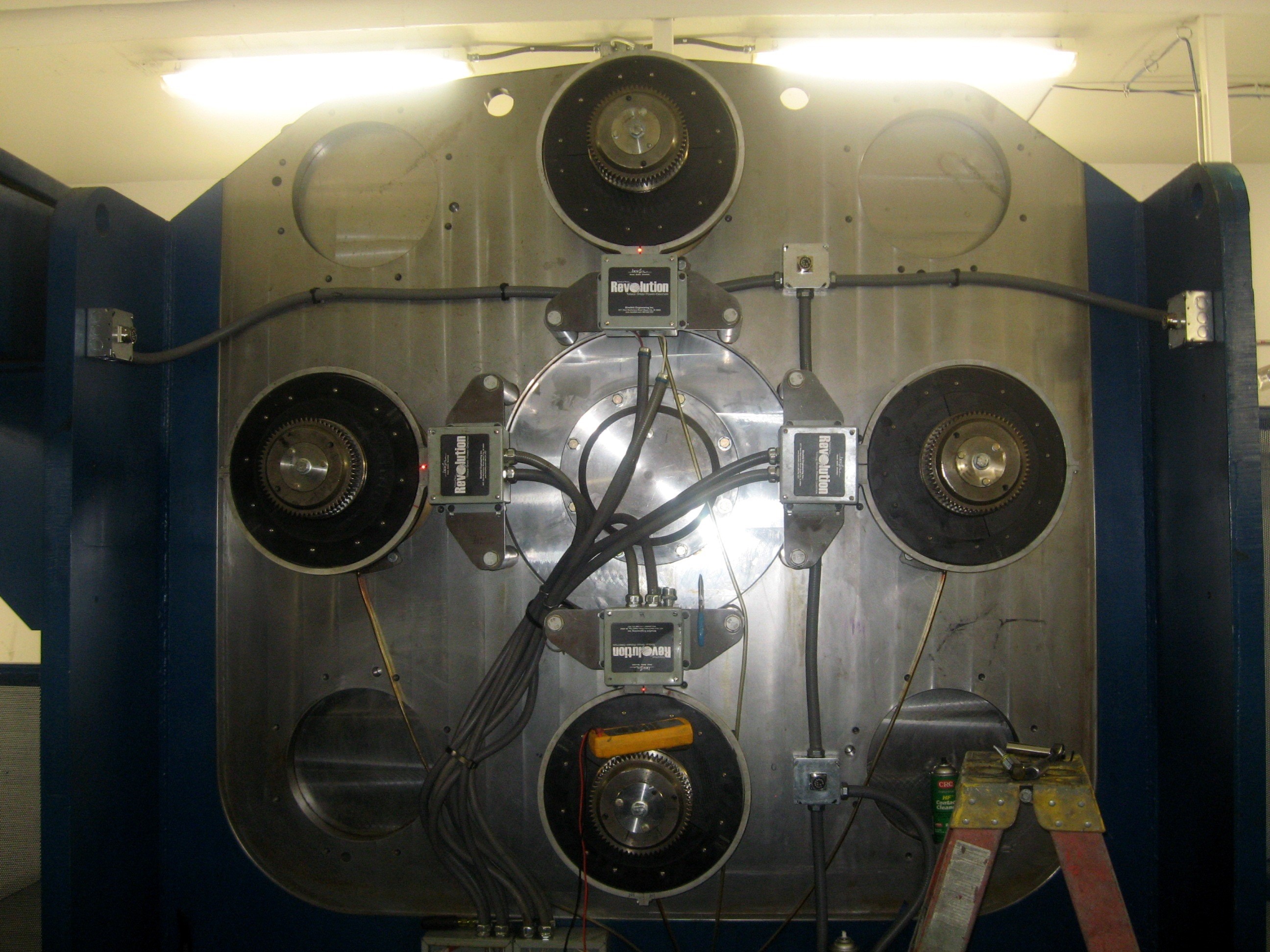

确保质量和可靠性是爱荷华州的另一个客户采购两个试验台的原因,这些试验台用于其动力系统的核心齿轮箱。他们的2.5 MW风力发电机通过多路径负载分配设计来分配转轴的扭距,以驱动四台发电机,从而减少组件故障并延长使用寿命。2

变速箱试验台上的 TORQUETRAK REVOLUTION 系统

为了测试齿轮箱产品,他们建造了两套包含TorqueTrak Revolution试验台,一套监测四个输出轴扭矩。扭矩信号被发送到PLC,PLC 控制液压伺服回路调节旋转执行器,从而让每个轴上保持所需的扭矩负载。在测试台上进行了常规生产和耐久性测试。 耐久性测试在1100小时内模拟了 20年的运行。使用这种方法是因为需要连续的扭矩数据。

基于条件的监测

将扭矩作为基于状态的监测 (CBM) 策略的一部分,目前在风电行业中并不是标准做法。轴承温度、振动和油微粒是监测传动系统健康状况的常用测量变量。测量和记录扭矩数据对许多组件都很重要,尤其是与齿轮箱相关的部分。

总结

真实机械扭矩的测量是风电行业在试验台和设计验证应用中的关键参数。它可能在未来成为有价值的动力传动CBM变量。如示例所示,TorqueTrak Revolution系统是在这些情况下连续测量扭矩的理想仪器。

TORQUETRAK REVOLUTION 系统

TorqueTrak Revolution使用感应式非接触技术提供连续的扭矩和功率数据,从而实现长期、可靠的运行。安装简单,不需要修改轴和拆卸机器。它的特点是14位信号采集作为高精度的信号输出,同时许多设置工具可容易地进行校准和缩放。

参考文献

• W. Musial、S. Butterfield和B. McNiff (2007), 提高风力发电机齿轮箱的可靠性。发表在2007年欧洲风能会议上,论文预印本,NREL/CP-500-41548:http://www.nrel.gov/docs/fy07osti/41548.pdf

• Clipper Windpower Plc (2006). Liberty.